Abteilung Zerspanung

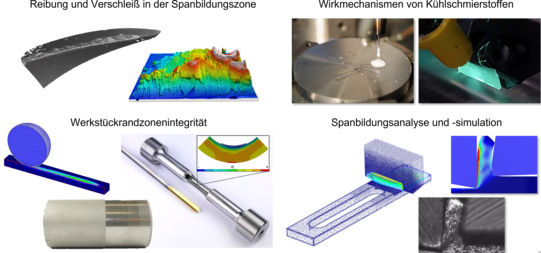

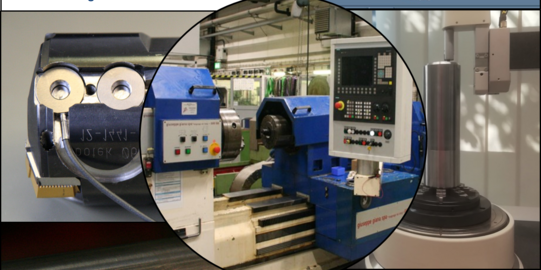

Die Abteilung Zerspanung beschäftigt sich mit der umfassenden Erforschung sämtlicher Fertigungsverfahren mit geometrisch bestimmter Schneide. Im Fokus der Arbeit stehen wissenschaftliche Fragestellungen zur Entwicklung, Auslegung und Optimierung von Werkzeugen und Prozessen. Die Durchführung experimenteller Arbeiten mithilfe der umfangreichen maschinellen und messtechnischen Ausstattung des Institutes wird durch den Einsatz moderner Möglichkeiten der Modellierung und Simulation ergänzt. Das Leistungsspektrum umfasst neben dem Schwerpunkt der akademischen und industrienahen Grundlagenforschung auch Forschungs- und Entwicklungsdienstleistungen sowie die technologische Beratung. Zielsetzung ist die Erarbeitung von Lösungen für Herausforderungen aus der Produktionstechnik in Kooperation mit anderen Forschungseinrichtungen sowie Partnern aus der Industrie. Zur fokussierten Bearbeitung der vielfältigen Aufgabenstellungen gliedert sich die Abteilung in die zwei Arbeitsgruppen Prozesstechnologie sowie Grundlagen und Modellierung.

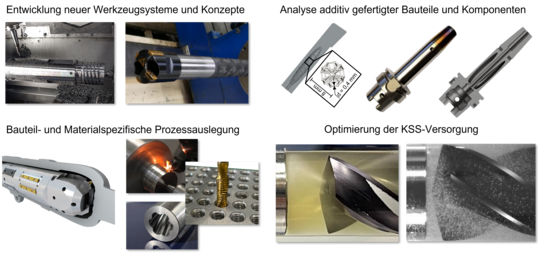

Prozesstechnologie

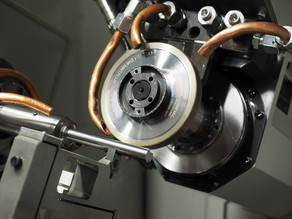

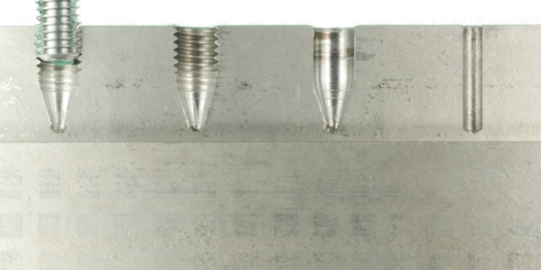

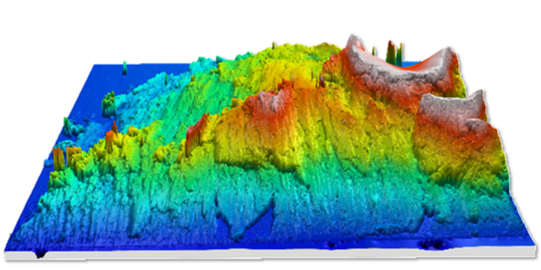

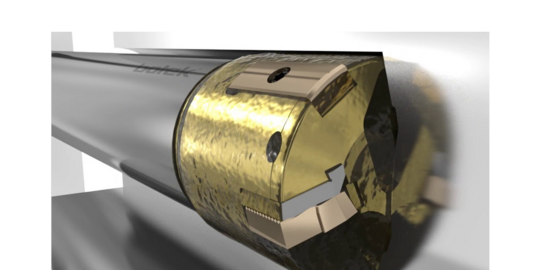

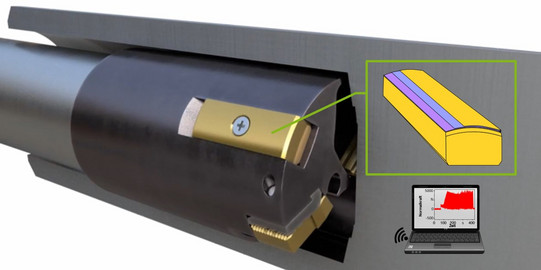

Die Arbeitsgruppe Prozesstechnologie orientiert sich inhaltlich an den Fertigungsverfahren mit geometrisch bestimmter Schneide, wie Bohren, Drehen oder Fräsen, gefolgt von den teilweise daraus abgeleiteten Sonderverfahren, wie z. B. Tiefbohren, Reiben und Gewinden. Die wesentlichen Arbeitsgebiete liegen in der Entwicklung, Einsatzqualifizierung und Effizienzsteigerung von Prozessen, Werkzeugen und Werkzeugsystemen. Bei der Entwicklung neuer Werkzeugkonzepte steht neben den innovativen Möglichkeiten der additiven Fertigung auch der Einsatz von Verbundwerkstoffen im Fokus. Schwerpunkte aktueller Analysen zur bauteil- und materialspezifischen Prozessauslegung bilden Sonderwerkstoffe wie Leichtbaumaterialien, Titan- und Nickelbasislegierungen, metallische Verbundwerkstoffe und Werkstoffverbunde, gradierte Werkstoffe, faserverstärkte Kunststoffe, intermetallische Verbindungen sowie für die Zerspanung herausfordernde Stähle. Die Charakterisierung prozessbedingter Bauteilveränderungen in der Oberflächenrandzone, der Einsatz konventioneller Messtechnik zur Erfassung mechanischer und thermischer Wechselwirkungen sowie die prozess- und werkzeugspezifische Sensorintegration helfen dabei, das Prozessverständnis zu vertiefen und Wirkzusammenhänge zwischen Werkzeug, Werkstück und Kühlschmierstoffversorgung abzuleiten. Neben detailliertem Prozessverständnis und der Steigerung der Produktivität liegt der Fokus auch auf einer umweltgerechten und ressourcen- sowie energieeffizienten Gestaltung der spanenden Bearbeitungsoperationen.

Grundlagen und Modellierung

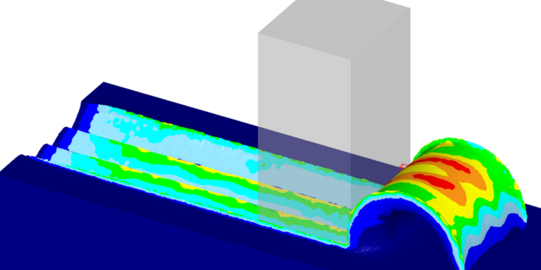

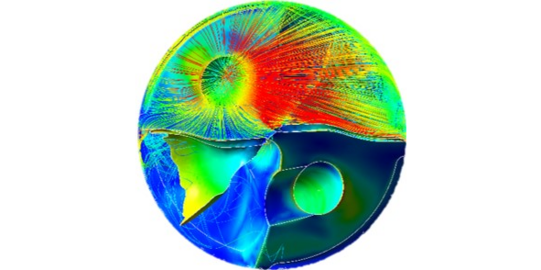

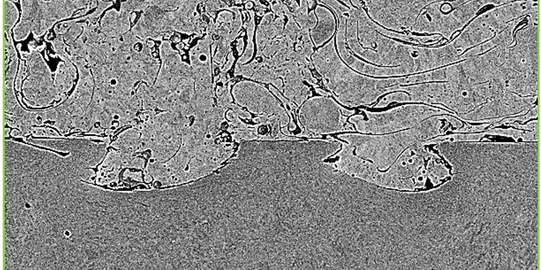

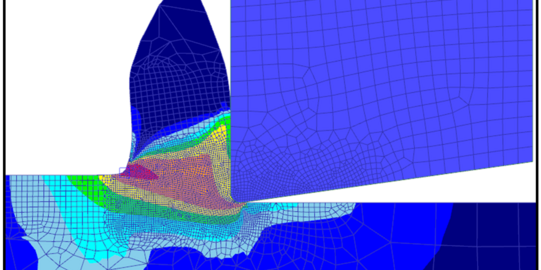

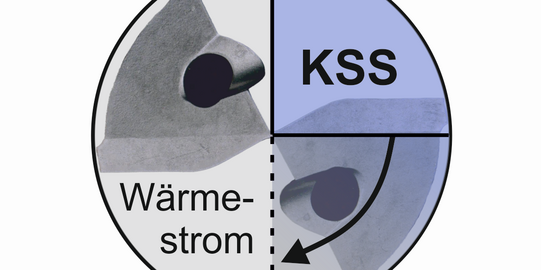

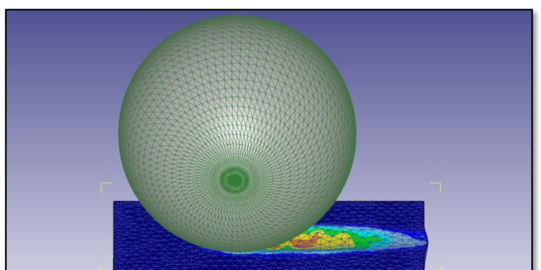

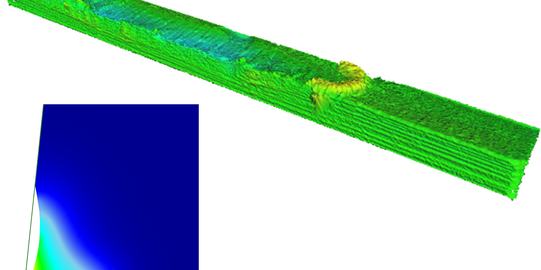

Neben dem seit über 50 Jahren am ISF bestehenden technologischen Schwerpunkt haben sich in den letzten Jahren grundlegende Untersuchungen zur Charakterisierung der Spanbildung sowie der Einsatz von Simulationen, insbesondere mit der Finite-Elemente-Methode, zu wichtigen Betätigungsfeldern der Abteilung Zerspanung entwickelt. Um dieser Entwicklung gerecht zu werden, wurde eine entsprechende Arbeitsgruppe ins Leben gerufen. Der Kern der Arbeit liegt dabei in der Analyse und Modellierung der Spanbildung. Im Rahmen dieses übergeordneten Themas bestehen verschiedene Forschungsschwerpunkte. Dazu zählen unter anderem die Tribologie der Spanbildungszone, also die Reibung in der sekundären Scherzone, die Schmierung mithilfe von Zwischenmedien sowie der Werkzeugverschleiß. Eng damit verknüpft entwickelt und untersucht die Arbeitsgruppe innovative Kühlschmierkonzepte, die ein grundlegendes Verständnis der Wirkmechanismen von Kühlschmierstoffen voraussetzen. Dabei wird auch hier basierend auf experimentellen Untersuchungen daran geforscht, wie die Wirkweise von Kühlschmierstoffen in Modellumgebungen abgebildet werden kann. Die Themen Sensorintegration und Oberflächenfunktionalisierung gewinnen insbesondere in Zusammenhang mit der Beeinflussung der Oberflächenrandzone und somit der Lebensdauer von hochbelasteten Komponenten zunehmend an Bedeutung innerhalb dieser Abteilung.

Projekte

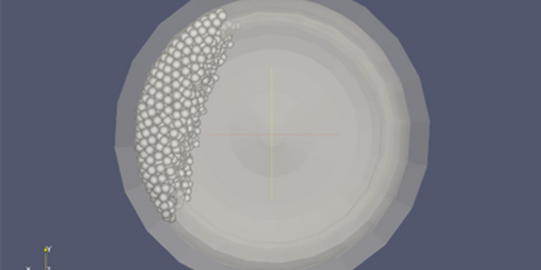

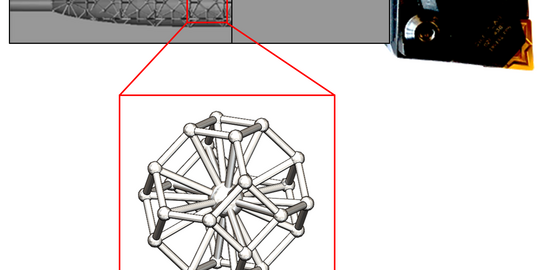

Simulationsbasierte Entwicklung und experimentelle Validierung von werkzeugintegrierten Rotations-Partikeldämpfern

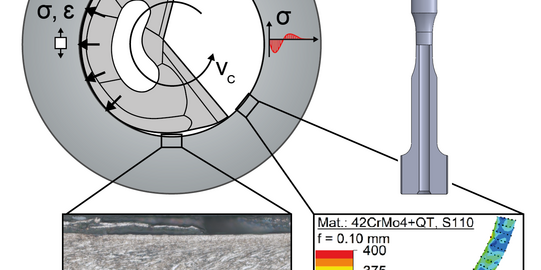

Charakterisierung und Modellierung des Verschleißverhaltens beschichteter Hartmetallwerkzeuge bei der Drehbearbeitung eines schwer zerspanbaren Stahlwerkstoffes

Arbeitskreis Zerspanung innovativer Stahlwerkstoffe

Untersuchungen zum Einfluss der spanenden Bearbeitung und des Schwefelgehalts auf die Schwingfestigkeit des Vergütungsstahls 42CrMo4+QT

Ganzheitliche Entwicklung und Charakterisierung einer effizienten Herstellung lösbarer Fügestellen für Aluminium- und Magnesium-Leichtbauwerkstoffe

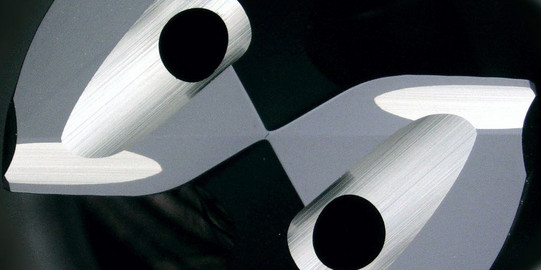

Grundlagenuntersuchungen zum Mikroeinlippentiefbohren bei anspruchsvollen Anbohrsituationen

Schwingungsreduzierung bei der Dreh- und Fräsbearbeitung von Leichtbaumaterialien durch den Einsatz strahlgeschmolzener Werkzeugaufnahmen

Untersuchungen zur Optimierung der Schneidengestalt von VHM-Wendelbohrern für die Bearbeitung von warmfesten Nickelbasislegierungen am Beispiel von Inconel 718

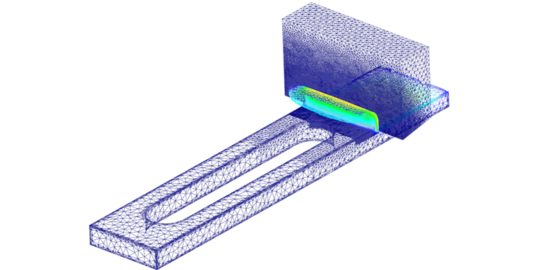

Entwicklung eines simulativen Modells zur Einflussanalyse des Kühlschmierstoffes beim Wendeltiefbohren mit kleinen Durchmessern unter Berücksichtigung der Spanbildung zur Optimierung der Werkzeug- und Prozessgestaltung für die Bearbeitung von Ti-6Al-4V

Geometrisch bestimmte Oberflächenstrukturierung zur formschlüssigen Anbindung thermisch gespritzter Schichten

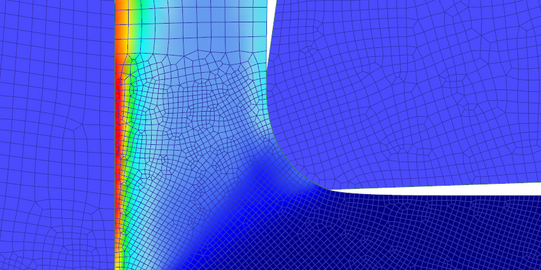

Effiziente Modellierung der Spanbildung im orthogonalen Schnitt durch Verwendung isogeometrischer Analyse und moderner Methoden der Materialcharakterisierung

Prozessintegriertes Mess- und Regelungssystem zur Ermittlung und sicheren Generierung von funktionsrelevanten Eigenschaften in Oberflächenrandzonen beim BTA-Tiefbohren (im SPP 2086)

Grundlegende Untersuchungen zum Reibungskontakt in der Wirkzone bei der spanenden Bearbeitung

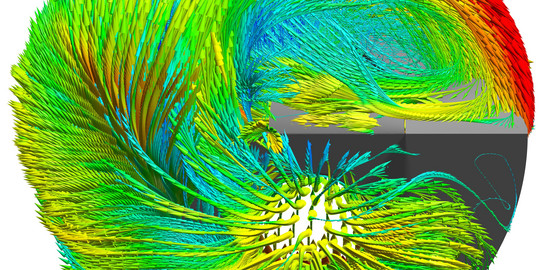

Modellierung der Kühlschmierstoff- verteilung beim Einlippentiefbohren unter Berücksichtigung des Spantransports mittels CFD- und SPH/DEM-Simulation zur Werkzeug- und Prozessoptimierung

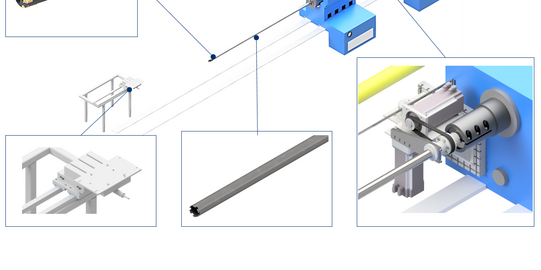

Entwicklung und Erforschung eines mechatronischen Werkzeugsystems zur Kompensation des Mittenverlaufs beim BTA-Tiefbohren

Leichte und schwingungsdämpfende hybride FVK-Metall-Rohre mit strukturintegrierter Sensorik für BTA-Tiefbohrprozesse

Gezielte Begrenzung der Spandickenschwankung zur Stabilisierung der Spanbildung bei höherfesten Metallen

SPP 2231 FluSimPro - Gekoppelte mechanische und fluid-dynamische Simulationsmethoden zur Realisierung effizienter Produktionsprozesse

Simulation und Optimierung der KSS-Strömung zur Reduzierung der thermischen Werkzeugbelastung bei der diskontinuierlichen Bohrbearbeitung von Inconel 718

Werkzeug- und Prozessentwicklung für effiziente Ejektortiefbohrprozesse mittels Smoothed Particle Hydrodynamics (SPH)

SPP 2231 FLUSIMPRO: Voll gekoppelte Fluid-Struktur-Kontakt-Simulationen zum Verständnis der Vorgänge in den Kontaktzonen beim Orthogonalschnitt unter KSS

Grundlegende Untersuchungen zur Entwicklung einer einphasigen CO2-Schmierstofflösung für eine gezielte kryogene Minimalmengenschmierung beim Tiefbohren von schwer zerspanbaren Werkstoffen

Entwicklung und Implementierung eines Konzepts zum Einsatz einer Tieftemperaturemulsion (TTE) in der Bohrbearbeitung von Inconel 718

Qualifizierung des Glattwalzens von additiv gefertigten Bauteilen zur Erzeugung von Funktionsflächen

Technologische Grundlagenuntersuchung eines neuen Hochleistungsprozesses zur Herstellung von Innengewinden und mikrostrukturbasierte Charakterisierung von deren Leistungsfähigkeit

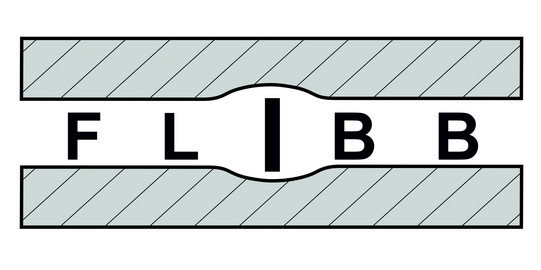

FLIBB - Flexibles Innendrehen in beliebiger Bearbeitungstiefe

Dünnschicht-Sensorsysteme für Führungsleisten zur Erfassung von Kräften, Temperaturen und Verschleiß bei Zerspanprozessen

Greybox-modellbasierte Prognose der Verschleißevolution von beschichteten Werkzeugen durch experimentelle und modellgetriebene Identifikation relevanter Lasthorizonte (SPP 2402 - Greybox-Modelle zur Qualifizierung beschichteter Werkzeuge für die Hochle